公司

泊头市特种泵阀制造有限公司

24小时服务热线:15531796609

销售专线电话:0317-5566815 7947649

公司传真:0317-8294590

公司地址:河北省沧州泊头市南仓街

技术文档

常见问题

公司

石油在安装齿轮泵盖前要注意检查与管道检测现状对策

【一】、在安装齿轮泵盖前要注意检查

一般是齿轮油泵的零件和壳体磨损及油封磨损老化等。

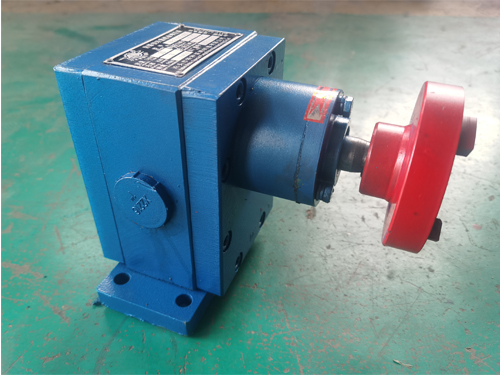

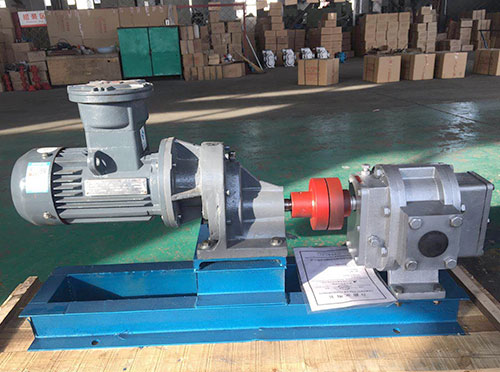

在安装齿轮泵盖前,应该向壳体内倒入少量的机油,并用手转动齿轮,简单的检查一下。在装好的不锈钢齿轮油泵盖未拧紧螺栓之前,应该检查泵盖和泵体之间的间隙,一般应控制在0.3-0.6mm之间。

齿轮油泵橡胶密封圈的老化变质失去弹性也是一种常见的磨损故障,如果密封不好,会造成齿轮油泵泄露,这种磨损会降低油泵的工作压力和流量。所以要根据工作环境的不同,经常换密封元件才能排除这种故障。

壳体的磨损主要是轴套孔的磨损,(齿轮轴与轴套的正常间隙是0.09~0.175mm,较大不得超过0.20mm)。还有一种磨损是壳体内工作面成圆周似的磨损,这种情况主要是输送的介质有杂质造成的,所以在添加输送介质的时候一定要注意。

齿轮油泵内部零件的磨损会造成内漏,其中主要的内漏部位是轴套和齿轮端面之间泄漏面积大。磨损内漏造成齿轮油泵容积效率下降,导致输出功率下降而低于输入功率,油泵内部就会产生一定的热能,引起油泵过热加剧磨损,这样就需要修理或换轴套。

齿轮油泵供油不足或无油压现象,供油不足会出现提升缓慢或提升时发抖。油箱或油管内有气体在液压系统中可能还会发出不正常的声音。这种情况原因有几个可能是:油箱的油位过低;不能及时供油,或是没按季节使用液压油,进油管被固体杂质或沉淀凝固杂质严重堵塞,液压油过脏;密封圈老化;齿轮油泵进出口处的密封圈损坏、接头处螺母松动或主动齿轮油封损坏液压系统进入空气;或内漏。

【二】、国内管道检测现状对策

我国石油天然气管道工业自70年代以来有很大发展,据不完全统计,目前我国拥有各种油气长输管道近20000km,不锈钢泵管道问题也越来越引起有关部门的重视。80年代以来,开始进行管道检测器的研制开发工作,取得了一些成果。同时,也陆续从国外引进了一些先进的检测设备,对几条原油管道成功地实施了内检测,取得了令人满意的检测结果。例如,1996年10月为新疆的一条136km长的φ273管道实施内检测,检测出4.5mm以上深的腐蚀点77处,2.3~4.5mm深的腐蚀点234处,2.3mm深以下的腐蚀点307处,经开挖验证,检测结果准确可靠,为管道大修提供了科学依据。

尽管如此,我们和世界先进水平相比还有较大差距,齿轮泵管道检测工作尚属起步阶段,已检测的管道数量不足管道总量的1/10,而且尚未对任何管道进行再检测。由于各方面原因,某些管道经营管理者对管道检测的重要性认识不足,没有充分认识到管道事故的危害性。我们要加强管道检测重要性的宣传,有关部门应尽快制定管道检测有关法规,根据优选方案制定管道检测计划,力争尽快对全部管道实施内检测,并且定期进行管道再检测,建立管道检测信息数据库,从中找出各条管道的腐蚀规律,从而对管道现状及未来状况做出科学预测,采取措施,避免管道事故的发生。同时,还要加快智能检测器的国产化步伐,尽快赶上国际管道检测先进水平。

齿轮泵管道内检测是管道体系的重要组成部分,是保证管道的较经济的方法。我们应尽快采取措施,制定管道检测规范,建立完整的管道保证体系,并依此有计划有步骤地对管道实施智能内检测,保证管道平稳运行。

下一篇:没有了