常见问题

泊头市特种泵阀制造有限公司

24小时服务热线:15833379552

销售专线电话:0317-5566815 7947649

公司传真:0317-8294590

公司地址:河北省沧州泊头市南仓街

技术文档

常见问题

常见问题

稠油泵选用考虑事项及间隙大小的分析

稠油泵在选用时要考虑哪些?

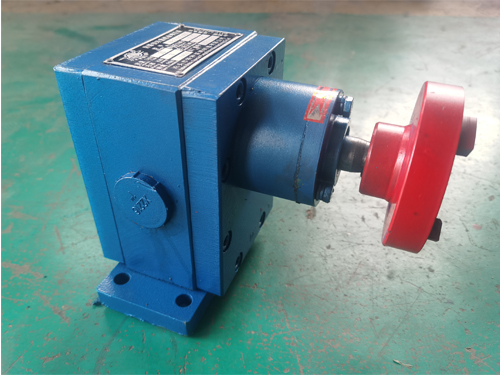

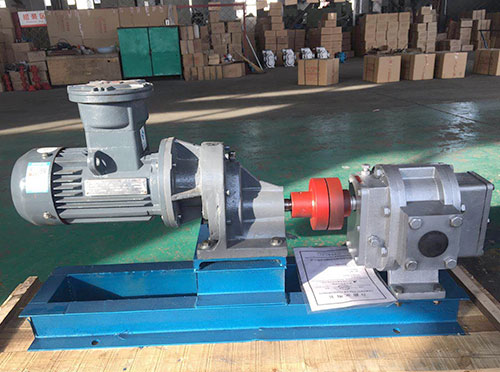

1、稠油泵具有转速高、体积小、重量轻、速率不错、流量大、结构简单、输液无脉动、性能平稳、容易操作和维修方便等特点。

2、使所选泵的型式和性能符合装置流量、扬程、压力、温度、汽蚀流量、吸程等工艺参数的要求。

3、机械方面性不错、噪声低、振动小。

4、需要达到介质特性的要求。对输送易燃、易爆不好的或贵重介质的泵,要求轴封或采用无泄漏泵,如磁力驱动泵、隔膜泵、屏蔽泵。

5、经济上要综合考虑到设备费、运转费、维修费和管理费的总成本较低。

6、对输送腐蚀性介质的泵,要求对流部件采用不易腐蚀性材料,如YCB型圆弧稠油泵,对输送含固体颗粒介质的泵,或含固体颗粒多的介质,要求对流部件采用抗磨材料,需要时轴封用采用清洁液体冲洗。

稠油泵当泵的主动齿轮按照箭头方向旋转时,稠油泵的右侧(吸油腔)齿轮脱离咬合,齿轮齿从齿间退出,增大密封容积,形成局部真空,油箱中的油液在外部大气压的作用下,通过吸油管道、吸油腔进入齿间。

随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油室。此时轮齿进入咬合,使密封容积逐渐减小,齿轮间部分油液挤出,形成稠油泵的压油过程。齿轮咬合时,齿向接触线分离吸油腔和压油腔,发挥配油作用。

稠油泵端面间隙的大小直接影响稠油泵的排出压力、容积速率及流量大小。具体分析如下:

1、随着稠油泵转速的加快,端面间隙增加对容积速率的影响减小。端面间隙泄漏中速度高的区域分布在稠油泵的啮合处,这表明间隙泄漏由于稠油泵的进出入口之间的压差引起,出入口区域的高压介质经过端面间隙压回区域,形成了端面间隙泄流。随着稠油泵端面间隙的增大,间隙间的泄流速度也在增加,这就造成了泄漏流量的增大,从而导致了泵容积速率的下降。

2、稠油泵端面间隙的大小对稠油泵流量的脉动未见明显影响。

3、在相同转速下,稠油泵的时均质量流量和容积速率随稠油泵端面间隙的增加明显减小;在相同的端面间隙下,稠油泵的时均质量流量和容积速率随稠油泵转速增加而增大。

4、稠油泵端面间隙漏流的区域在啮合部,证明了稠油泵的进出入口压差是导致间隙泄漏的主要原因,随着端面间隙的增大,间隙间的泄流流速也在增加,使泄漏流量增大,从而导致了稠油泵容积速率下降。

稠油泵使用一段时间后经常会出现压力上不去或者压力不够的现象。主要是由于稠油泵内部部件磨损后造成内部间隙过大,稠油泵在运作中内泄增大,真空度降低所造成的。主要造成这些现象的原因有几个方面:

1、稠油泵齿轮两侧止推板磨损严重。解决方法换止推板。

2、稠油泵轴套磨损严重。解决方法换轴套。

3、稠油泵齿轮端面磨损严重。解决方法换齿轮。

4、稠油泵齿轮外圆磨损严重。解决方法换齿轮。

稠油泵内要有设计正确的泄油以及回油槽,使齿轮在劳动中接收的扭矩力小,因而轴承负荷小,磨损小,泵。稠油泵应用界限:在输油体系中有用作传输、增压泵。在燃油体系中有用作运送、加压、放射的燃油泵。在液压传动体系中有用作送上液压动力的液压泵。在全部产业界限中,均可作光滑油泵用。

稠油泵也叫正排量装置,即像一个缸筒内的活塞,当一个齿进入另一个齿的流体空间时,液体就被机械性的挤排出来.因为液体是不可压缩的,所以液体和齿就不能在同一时间占据同一空间,这样,液体就被排除了,由于齿的不断啮合,这一现象就连续的发生,因而也就在泵的出入口提供了一个连续的排除量,泵每转一转,排出的量是一样的,随着驱动轴的不间断的旋转,泵也就不间断的排出流体,泵的流量直接与泵的转速有关。

因为这些流体被用来润滑轴承及齿轮两侧,而泵体也可能无间隙配合,故不能使流体的从出入口排出,所以少量的流体损失。

下一篇:稠油泵使用及正确布置