技术文档

泊头市特种泵阀制造有限公司

24小时服务热线:15833379552

销售专线电话:0317-5566815 7947649

公司传真:0317-8294590

公司地址:河北省沧州泊头市南仓街

技术文档

常见问题

技术文档

单螺杆泵工作原理与齿轮油泵设计理念

单螺杆泵可以输送气、液、固多相介质,并可以在短时间内输送气体介质,实现多相混输的目的。工作原理:单螺杆泵是一种内啮合偏心回转的容积泵,泵的主要构件:一根单头螺旋的转子和一个通常用弹性材料制造的具有双关螺旋的定子。当转子在定于型腔内绕定子的轴线做行星回转时,转、定子之间形成的密闭腕就沿转子螺线产生位移;就将介质连续、匀速而且容积恒定地从吸入口送到压出端,从而达到降低混输泵前端压力目的。

单螺杆式油气混输泵采用橡胶定子,它与转子啮合需要的过盈量,使其产生的密封性。当泵工作时密封线可阻止气体通过,从而达到输送气体的目的。当介质含有固体颗粒时,固定颗粒则挤在密封线中间,此时定子橡胶表面被压缩,当固体颗粒越过密封线,定子橡胶回弹恢复至原形,便形成输送含有微量固体颗粒介质的能力。单螺杆式油气混输泵适合腐蚀性介质、含气介质、含泥砂固体颗粒介质和高黏度介质的输送。介质黏度可达50000mPa·s,含固量可达60%,允许固定颗粒直径<3.5~32mm,流量与转速成正比,在低转速、低流量下可保持压力的稳定,具有良好的调节性能,便于实现自动化控制。

目前胜利油田勘探制造进入晚期,对边缘地界、油质较差层位的勘探试油逐渐增多,尤其是有些目的层松软易出砂,或是原油比重粘度比较大,因此对于此类产层的排液工艺研讨很有。螺杆泵排液是一种适用性强,经济的排液求产工艺。

一、虽然螺杆泵对气体的处理能力不错,然而,气液比越高,泵效越低,严重时还会造成定子损坏,大量气体进泵,使泵得不到润滑,引起橡胶壁变的干硬,磨损转子,或造成定子烧毁。因此在条件允许的情况下,保持气液比小是的。

二、目前影响螺杆泵速率的因素主要是定子胶筒的性和抽油杆磨损问题。因此解决好这两个技术问题,对螺杆泵的推广使用有重要意义。

三、螺杆泵排液以其投资少,简单,适用性强,排量可调性范围大,能达到多种排液需要等优点,在试油排液中必将推广使用。

四、虽然螺杆泵对出砂稠油地层适用性比较不错,但还是要采取的防砂措施,以减小砂体对定子造成的磨损以及出砂可能造成的卡钻事故。建议在高含砂的情况下,应采用排量比较大的泵而转速应当低一些。为了减少出砂造成的起泵作业,当抽含砂重稠油时,好避免不的停泵操作。

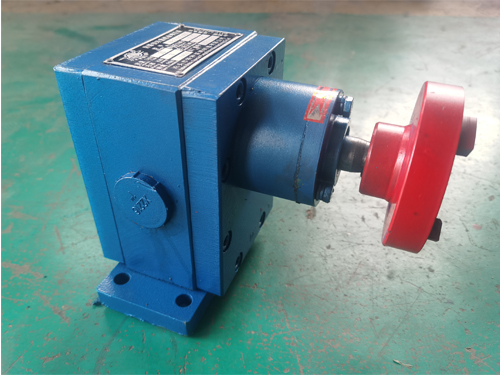

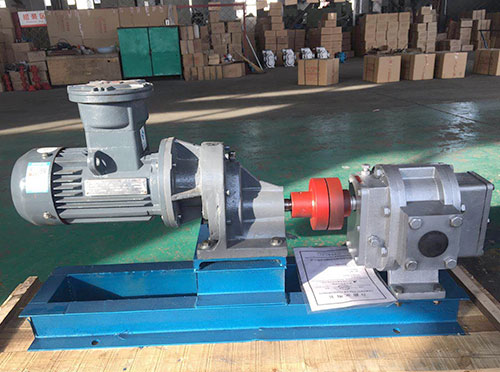

齿轮油泵设计理念:齿轮油泵内要有设计不错的泄油和回油槽,使齿轮在工作中承受的扭矩力小因此轴承负荷小,磨损小,泵速率不错。齿轮油泵一般有阀起过载保护作用。但阀不能作减压阀长期工作,需要时可在管路上另行安适用于输送不含固体颗粒和纤维,无腐蚀性、温度不高于200℃、粘度为5-1500cst的润滑油或性质类似润滑油的其它液体,并适用于液压传动系统。

齿轮油泵的主要原理是动力喷嘴以高速喷射出的液体或气体带动和加速周围的液体、气体或固体。这一运动导致驱动和被带动物质的混合。喷射的速度在扩散处减小而压力则增大。不同于守旧的泵,齿轮泵在工作时没有运动部件。齿轮油泵可由各种各样的材料制成,例如铸铁、钢、不锈钢、哈氏合金、钛、搪瓷、玻璃、塑料和石墨,并可制成各种尺寸。抽吸量从1~2000000m3/h,抽吸压力至10-2mbar时,尺寸可从几厘米到30多米。齿轮油泵是被普遍应用于输送,压缩混合气体和蒸汽、液体和固体的设备,气体或液体常被作为动力介质。齿轮泵用于产生真空是另一个尤其重要的应用。

齿轮油泵经常检查维修,电动油桶泵应经常检查,维修,须检查电源线:内接线,插头,开关是否良好,绝缘电阻是否正常,刷尾座是事松动,换向器与电刷接触良好,电枢绕级扩定子绕组是否是有适中断路现象,轴承及转动零件是否的损坏等等。

齿轮油泵注意绝缘电阻,长期搁置不用的或在潮湿环境中使用的电动抽液泵,使用前用500伏兆欧表测量绕组的绝缘电阻。如绕组与电机壳间绝缘电阻小于7兆欧时,对绕组进行干燥处理。注意保存电动抽油泵应放于干燥,清洁和没有腐蚀性气体的环境中。

上一篇:三螺杆泵的电机定子的设计方案