行业

泊头市特种泵阀制造有限公司

24小时服务热线:15833379552

销售专线电话:0317-5566815 7947649

公司传真:0317-8294590

公司地址:河北省沧州泊头市南仓街

技术文档

常见问题

行业

石油不锈钢齿轮泵的故障因素及解决方式和管道质量控制探讨

{一}、不锈钢齿轮泵的故障因素及解决方式

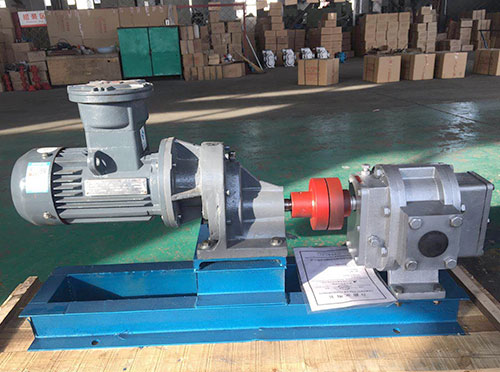

不锈钢齿轮油泵的设计也思考了工作中轴承的润滑,和其他部件的能,选用的是轴承与泵腔分离式—外润滑结构,改变了原齿轮泵利用输送介质对轴承进行润滑的传统式结构,了主要部件的传动精度。不锈钢泵的输送温度一般为20℃--180℃,结构的可达250℃。

不锈钢齿轮油泵发生故障时的解决办法

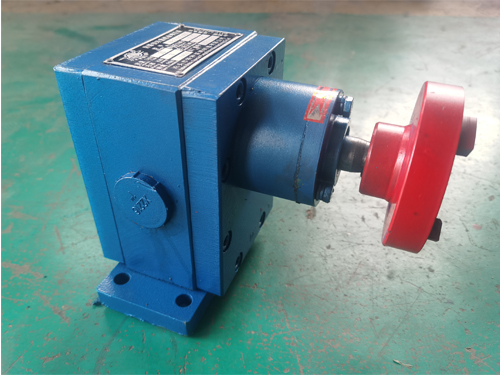

1:动力传动齿轮和流体输送齿轮处于不同的泵腔中,它们按照各自不同的功能设计制造,因此泵有很高的性。

2:泵型的基础上,增加支承,提高了工作压力,并设计为法兰联接。齿轮泵械密封和填料密封两种形式。

不锈钢齿轮油泵管道漏水或漏气也可能是因为安装螺丝帽拧得不的。如果泵连接部分泄漏,可以用手拧紧螺帽。严重的话,须重新拆装。泵剧烈震动的原因结合电转子不平衡或联轴器不佳,轴承磨损弯曲,转动部分零件松动,破裂管道支架不牢固等。分别可采取调整、修理、加固、校直、换等办法处理。

{二}、石油管道质量控制探讨

加强材料控制。材料控制是齿轮泵石油管道安装质量控制的重要环节。需对管道、管件、阀门、材料及其标准件进行进场复验,不得有影响强度和管路密封性的缺陷,用于管道施工的零件符合设计图样和标准规范规定。对阀门、螺钉、螺母、焊接材料等标准件和辅料的型号、规格、生产日期、生产批号等与质量证明文件的一致性进行检验,时需做硬度等机械性能试验。现场原材料摆放有序,焊接设备、吊装设备等均在设备检定期内。

严格执行工艺规范。严肃工艺纪律是齿轮油泵石油管道安装质量的关键。如阀门试压后,应将内部水排空,需要涂油防锈的涂油脂,但对于输送具有压力的压缩氧气时,因流动的氧气易与管路中的油脂、铁屑或物发生碰撞、产生摩擦,导致燃爆,则不得涂油;对不锈钢阀门进行水压试验时,为避免氯离子与奥氏体不锈钢一起运行时的应力腐蚀,水中氯离子含量不得超过100ppm;应对安装管材进行全数检验;对合金钢和不锈钢管,下料时应采用锯割、砂轮片等机械方法,不得使用气割或电焊切割;弯管时,由于热弯需对管道加热而引起管材机械性能的变化,所以应尽量采用冷弯。

焊接质量控制。焊接质量的好坏直接关系到管道的质量。焊接前应进行件确定,焊接人员应根据焊接工艺、焊接作业指导书以及焊接工艺卡,严格按照焊接顺序和质量规程进行焊接。焊接后应对焊缝进行细致检查,并采用抽样的方式,对焊接质量进行验收,焊接的。对需要进行热处理的焊缝,要严格遵守先检测后处理原则,在无损探伤合格后进行。

安装阀门,工程的。阀门应安装在方便操作的位置上,为缩小管道之间间距,管道安装时,应将阀门错开放置。水平管道上的阀门,不得采用垂直向下的安装方式,较重的阀门应使用恰当工具进行吊起安装;用于石油管道上的阀门试压合格;石油管道安装中,严禁发生将低压阀门用于高压管道上、管道上单向阀反装等现象。

注重工序。采用新工艺,解决不锈钢泵管道的问题,也是提高管道安装质量和使用寿命的重要举措。目前我国普遍使用的是将廉的沥青涂刷于石油管道上的方法。

工程施工变是石油管道安装工程中常见问题,工程管理人员应积协调设计、生产、监理、施工等各单位,进行、的调整,避免管道安装作业陷入无序状态。

检验验证。齿轮油泵管道安装完毕,还进行外观检查等检验,焊缝内部的质量情况通过无损检测进行;管道系统的质量情况则通过耐压试验进行验证。

综上所述,石油管道安装是一个复杂的系统工程,只有从“人、机、料、法、环”五大质量因素出发,对施工过程常见问题进行分析和研究,加强过程控制和检验,才能切实提高石油管道安装质量水平。